หลักการและความสำคัญของการตั้งศูนย์เพลาในงานวิศวกรรม

การตั้งศูนย์เพลา (Shaft Alignment) เป็นกระบวนการสำคัญในงานวิศวกรรมเครื่องกลที่มุ่งเน้นการจัดแนวศูนย์ให้แกนกลางของเพลาสองเพลาที่เชื่อมต่อกันอยู่ในแนวเดียวกันอย่างสมบูรณ์ ซึ่งทำให้กระบวนการนี้มีความสำคัญอย่างยิ่งส่งผลต่อประสิทธิภาพของเครื่องจักรและอายุการใช้งานของอุปกรณ์ให้นานขึ้นหรือใช้ได้จนกว่าจะถึงรอบการบำรุงรักษาต่อไป

การตั้งศูนย์เพลาเป็นขั้นตอนที่มีความละเอียดอ่อนและต้องการความแม่นยำสูง ซึ่งเป็นส่วนสำคัญของการติดตั้งและบำรุงรักษาเครื่องจักรในโรงงานอุตสาหกรรม ระบบการผลิตไฟฟ้า ระบบปั๊ม และอุปกรณ์หมุนอื่นๆ ในภาคอุตสาหกรรม ความแม่นยำในการจัดแนวสามารถวัดได้ในหน่วยไมครอน (microns) โดย 0.001 มิลลิเมตร จะเท่ากับ 1 ไมครอน ซึ่งความคลาดเคลื่อนแม้เพียงเล็กน้อยก็สามารถส่งผลกระทบอย่างมีนัยสำคัญต่อระบบทั้งหมด

โดยเราได้แบ่งหัวข้อในบทความออกเป็นดังนี้

- ความสำคัญของการตั้งศูนย์เพลา

- ประเภทของการ misalignment

- เทคโนโลยีการตั้งศูนย์เพลา

- ผลกระทบทางค่าใช้จ่าย

- สรุป

ความสำคัญของการจัดศูนย์เพลา

เมื่อเพลาสองเพลาไม่อยู่ในแนวเดียวกัน เราจะเรียกปัญหานี้ว่า "Misalignment" ซึ่งส่งผลเสียหลายประการ การศึกษาจาก American Petroleum Institute พบว่าปัญหา Misalignment เป็นสาเหตุของความเสียหายในเครื่องจักรมากถึง 50%[1] โดยส่งผลให้:

- เกิดแรงกระทำที่ไม่สมดุลต่อตลับลูกปืน (Unbalanced forces on bearings)

- เพิ่มการสึกหรอของซีลและคัปปลิ้ง (Increased wear of seals and couplings)

- เพิ่มการสั่นสะเทือนในระบบ (Increased system vibration)

- สิ้นเปลืองพลังงานโดยเปล่าประโยชน์ (Unnecessary energy consumption)

การเพิ่มแรงกระทำและการเสียดสีที่มากเกินกว่าปรกติบนตลับลูกปืน

ตลับลูกปืนถูกออกแบบมาให้รับแรงในทิศทางเฉพาะหรือรองรับได้ปริมาณหนึ่ง เมื่อเพลาไม่อยู่ในแนวที่ถูกต้อง แรงกดที่เพิ่มขึ้นจะถูกส่งผ่านไปยังตลับลูกปืนในทิศทางที่ไม่ได้ออกแบบไว้ให้รองรับได้ อย่างเช่น แรงแนวรัศมี (radial forces) หรือแรงแนวแกน (axial forces) ที่เกินกำหนด อ้างอิงถึงการวิจัยของ SKF Group บริษัทผู้ผลิตตลับลูกปืนชั้นนำของโลก พบว่าการ misalignment เพียง 0.1 มิลลิเมตรนั้น ก็สามารถลดอายุการใช้งานของตลับลูกปืนลงถึง 50%[5] โดยเฉพาะอย่างยิ่งในเครื่องจักรที่ทำงานที่ความเร็วสูง

การเพิ่มการสึกหรอของซีลและคัปปลิ้ง

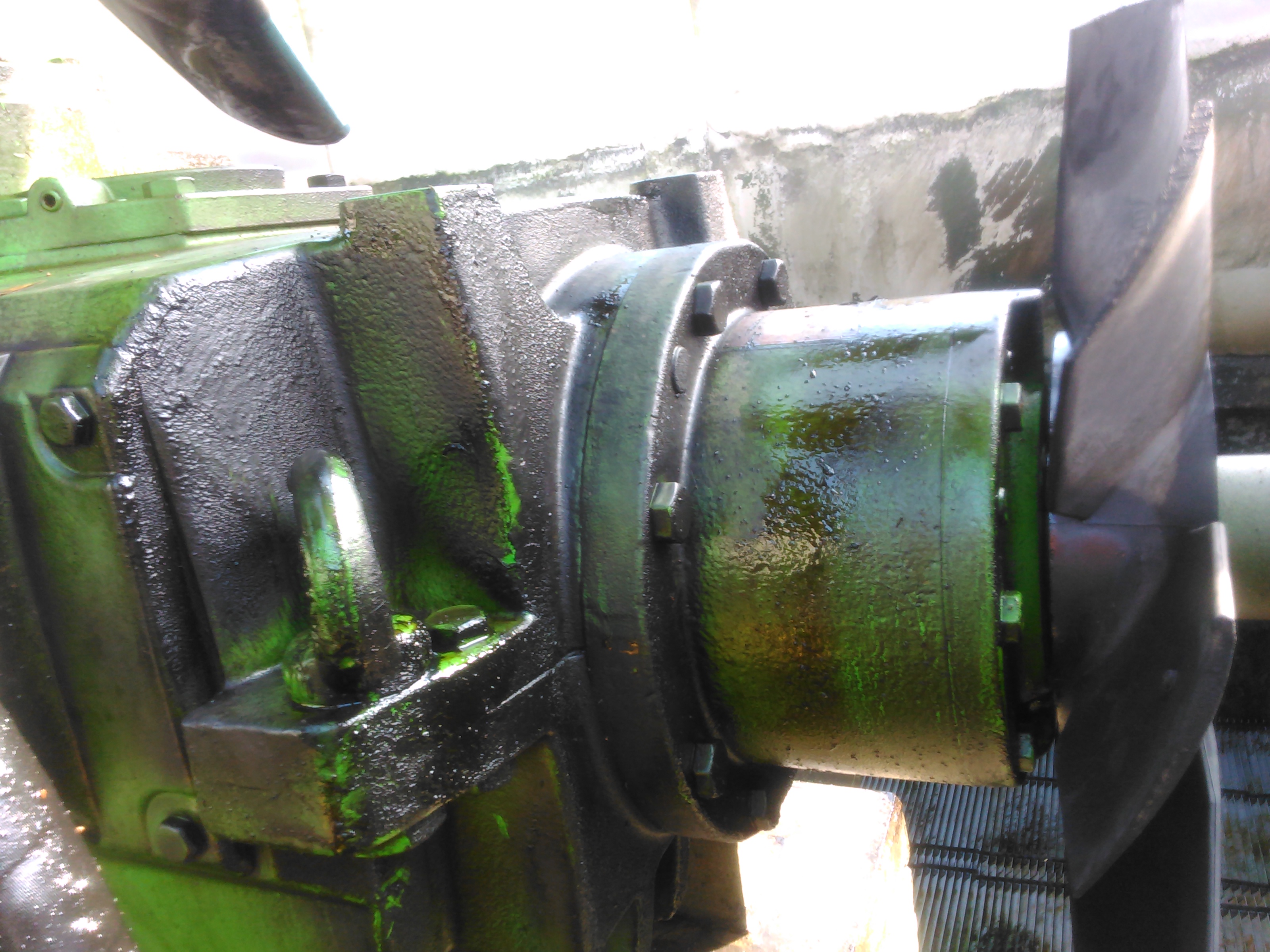

Seal leak Worn coupling

คัปปลิ้ง (coupling) จะถูกออกแบบมาให้มีความยืดหยุ่นในระดับหนึ่งเพื่อรองรับการ misalignment ได้เพียงเล็กน้อย แต่หากเกินขีดจำกัดของค่าที่ถูกออกแบบไว้ ก็จะทำให้เกิดความเครียด (stress) สูงเกินไปและนำไปสู่ความเสียหาย ในส่วนของซีลเพลา (shaft seals) ก็เช่นกัน การบิดเบี้ยวเนื่องจากการ misalignment นั้นทำให้เกิดช่องว่างที่ไม่สม่ำเสมอบนผิวซีล ส่งผลให้ซีลสึกหรอเร็วขึ้นและหากเกินกว่าการออกแบบก็จะทำให้เกิดการรั่วไหลของสารหล่อลื่นหรือของเหลวในระบบ จากข้อมูลการศึกษาของ John Piotrowski[4] ผู้เชี่ยวชาญด้านการตั้งศูนย์เพลา พบว่าการ misalignment สามารถลดอายุการใช้งานของซีลลงได้ถึง 70% และคัปปลิ้งลงได้ถึง 30-50% ขึ้นอยู่กับชนิดประเภทของวัสดุและการออกแบบ

การเพิ่มการสั่นสะเทือนในระบบ

การสั่นสะเทือนที่เพิ่มขึ้นเป็นอาการสำคัญที่บ่งชี้ถึงปัญหา misalignment การสั่นสะเทือนนี้จะส่งผ่านไปยังส่วนอื่นๆ ของระบบ ทำให้เกิดความเสียหายที่อุปกรณ์อิเล็กทรอนิกส์ หน้าสัมผัสไฟฟ้า ลูกปืนแบริ่ง ซีลเพลา คัปปลิ้งและโครงสร้างรองรับ (foundations) ข้อมูลจากการศึกษาของ Vibration Institute ระบุว่าการ misalignment สามารถเพิ่มระดับการสั่นสะเทือนได้ถึง 8 เท่า โดยเฉพาะที่ความถี่ 1X และ 2X ของความเร็วการหมุน (rotational speed) การสั่นสะเทือนนี้ยังสามารถกระตุ้นความถี่ธรรมชาติ (natural frequencies) ของระบบ นำไปสู่การเกิด resonance ที่ทำให้เกิดความเสียหายอย่างรุนแรงได้

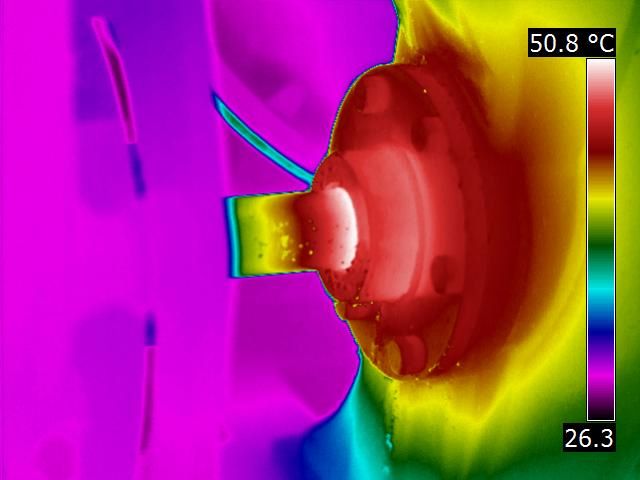

การสิ้นเปลืองพลังงานโดยเปล่าประโยชน์

Photo source: Infrared Imaging Services LLC

การ misalignment ส่งผลทำให้ระบบต้องใช้พลังงานเพิ่มขึ้นเพื่อเอาชนะแรงต้านและความเสียดทานที่เกิดขึ้น พลังงานที่ป้อนให้กับอุปกรณ์ควรที่จะถูกใช้ในการทำงานอย่างมีประสิทธิภาพแต่กลับถูกเปลี่ยนมาเป็นความร้อนที่ไม่พึงประสงค์ขึ้น จากการทดสอบของ Department of Energy สหรัฐอเมริกา พบว่ามอเตอร์และปั๊มที่มีการ misalignment จะมีอุณหภูมิการทำงานสูงกว่าปกติ 2-8 องศาเซลเซียส และสิ้นเปลืองพลังงานเพิ่มขึ้น 7-15% ในกรณีที่มีการ misalignment อย่างรุนแรง

ประเภทของการ misalignment

Misalignment แบ่งได้เป็นสองประเภทหลักคือ:

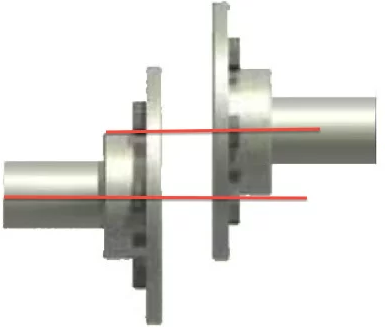

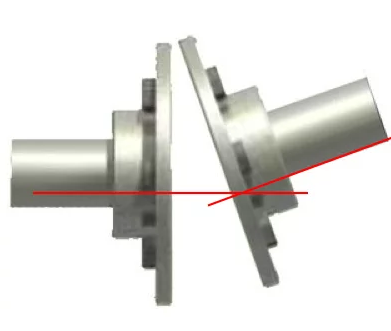

Parallel misalignment Angular misalignment

Photo source: Technomaxme

- Parallel Misalignment หรือจะเรียกว่าเกิด Offset: เกิดขึ้นเมื่อเพลาทั้งสองขนานกันแต่ไม่อยู่ในแนวเดียวกัน

- Angular Misalignment: เกิดขึ้นเมื่อแกนของเพลาทั้งสองทำมุมต่อกัน

แต่ในสถานการณ์จริงนั้นเรามักพบปัญหาแบบผสมระหว่างสองประเภทนี้เสมอคือทั้งแนวเพลาทั้งสองไม่ได้อยู่ในแนวเดียวกันแล้วยังทำมุมต่อกันอีกด้วย

Parallel Misalignment (Offset Misalignment)

Photo source: Technomaxme

สำหรับ Parallel Misalignment เกิดขึ้นเมื่อเพลาสองเพลาวางตัวขนานกัน แต่มีระยะห่างระหว่างแกนกลางเกินกว่าค่ากำหนดไว้ (tolerance) เราสามารถแบ่งย่อยออกเป็น:

- Vertical Offset: เป็นการเยื้องในแนวดิ่ง (มองจากด้านข้าง) เช่น เพลาหนึ่งอยู่สูงกว่าอีกเพลาหนึ่ง

- Horizontal Offset: เป็นการเยื้องในแนวราบ (มองจากด้านบน) เช่น เพลาหนึ่งอยู่ซ้ายหรือขวากว่าอีกเพลาหนึ่ง

อาการที่แสดงออกของ Parallel Misalignment มักจะเป็นการสั่นสะเทือนในแนวรัศมี (radial vibration) ที่มีความถี่ 2X ความเร็วรอบการหมุน และอาจทำให้เกิดแรงบิดที่สูงผิดปกติในระหว่างการเริ่มทำงานของเครื่องจักร นอกจากนี้ยังอาจสังเกตเห็นการเพิ่มขึ้นของอุณหภูมิที่ตลับลูกปืนและคัปปลิ้ง

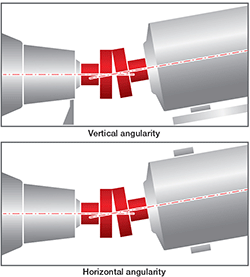

Angular Misalignment

Photo source: Technomaxme

สำหรับ Angular Misalignment นั้นเกิดขึ้นเมื่อแกนของเพลาทั้งสองทำมุมต่อกัน ซึ่งสามารถแบ่งย่อยออกเป็น:

- Vertical Angular Misalignment: เพลาทำมุมต่อกันในระนาบแนวดิ่ง (มองจากด้านข้าง)

- Horizontal Angular Misalignment: เพลาทำมุมต่อกันในระนาบแนวราบ (มองจากด้านบน)

อาการที่แสดงออกของ Angular Misalignment มักจะเป็นการสั่นสะเทือนในแนวแกน (axial vibration) ที่มีความถี่ 1X ความเร็วรอบการหมุน การสึกหรอของคัปปลิ้งจะเกิดขึ้นในลักษณะไม่สม่ำเสมอ มีการสึกหรอมากในด้านหนึ่งและน้อยในอีกด้านหนึ่ง

การเกิด Misalignment แบบผสม (Combined Misalignment)

ในสถานการณ์จริงนั้นการ misalignment มักเกิดขึ้นในรูปแบบผสมผสานระหว่าง parallel และ angular misalignment พร้อมกัน ซึ่งทำให้การวินิจฉัยและแก้ไขมีความซับซ้อนมากขึ้น การผสมผสานนี้อาจทำให้เกิดรูปแบบการสั่นสะเทือนที่ซับซ้อน มีทั้งในแนวรัศมีและแนวแกน และอาจมีความถี่หลายค่า เช่น 1X, 2X และความถี่สูงกว่า

ตามการศึกษาของ Machinery Vibration Analysis ของ Technical Associates Group[4] พบว่า 75% ของปัญหา misalignment ที่พบในอุตสาหกรรมนั้น ในแบบผสม (Combined Misalignment) ส่วนจำนวน 15% เป็นแบบ pure parallel และอีก 10% จะเป็นแบบ pure angular ซึ่งสะท้อนให้เห็นว่าในสภาพแวดล้อมการทำงานจริง ปัญหามักมีความซับซ้อนมากกว่าทฤษฎี

นอกจากนี้ยังมีปัจจัยอื่นๆ ที่อาจส่งผลถึงปัญหา misalignment เช่น:

- Soft Foot: ที่เกิดจากฐานรองของเครื่องจักรไม่สม่ำเสมอหรือการติดตั้งที่ไม่แน่นหนา ทำให้เกิดการบิดเบี้ยวเมื่อขันน็อตยึด

- Thermal Growth: คือการขยายตัวเนื่องจากความร้อนในขณะทำงาน อาจทำให้การจัดแนวที่ถูกต้องตอนเย็นเกิดการ misalignment เมื่อเครื่องร้อนจากการทำงาน

- Pipe Strain: แรงดึงหรือแรงกดจากท่อที่เชื่อมต่อกับเครื่องจักรอาจทำให้เกิดการบิดเบี้ยวและ misalignment

- Foundation Settlement: การทรุดตัวของฐานรากเครื่องจักรเมื่อเวลาผ่านไป

เทคโนโลยีการตั้งศูนย์เพลา

สำหรับวิวัฒนาการของเทคโนโลยีการจัดศูนย์เพลา (Shaft Alignment Technologies) ได้มีการพัฒนาไปอย่างมาก จากวิธีดั้งเดิมที่ใช้เพียงไม้บรรทัดและฟีลเลอร์เกจทำการวัดมาสู่:

- ตั้งศูนย์เพลาด้วยการใช้ไดอัลอินดิเคเตอร์ (Dial Indicator Method)

- ตั้งศูนย์เพลาด้วยเครื่องเลเซอร์ (Laser Alignment Systems)

- ระบบติดตามตำแหน่งแบบ Real-time

การศึกษาจาก IEEE แสดงให้เห็นว่าการใช้เทคโนโลยีเลเซอร์ช่วยเพิ่มความแม่นยำได้ถึง 10 เท่าเมื่อเทียบกับวิธีดั้งเดิม[2]

วิธีการดั้งเดิม (Traditional Methods)

การใช้ไม้บรรทัดและฟีลเลอร์เกจ (Straightedge and Feeler Gauge)

Photo source: Noppadol S.

วิธีนี้เป็นวิธีที่เก่าแก่และง่ายที่สุด โดยใช้ไม้บรรทัดหรือแผ่นเหล็กตรงวางบนเพลาทั้งสองและสังเกตช่องว่างที่เกิดขึ้น จากนั้นใช้ฟีลเลอร์เกจวัดขนาดช่องว่าง วิธีนี้มีข้อจำกัดด้านความแม่นยำ โดยมีความคลาดเคลื่อนประมาณ ±0.25 มิลลิเมตร และไม่สามารถวัด misalignment ที่ซับซ้อนได้ อย่างไรก็ตามวิธีนี้ยังมีประโยชน์สำหรับการตรวจสอบเบื้องต้นหรือในสถานการณ์ที่ไม่มีอุปกรณ์ทันสมัย

การใช้ไดอัลอินดิเคเตอร์ (Dial Indicator Method)

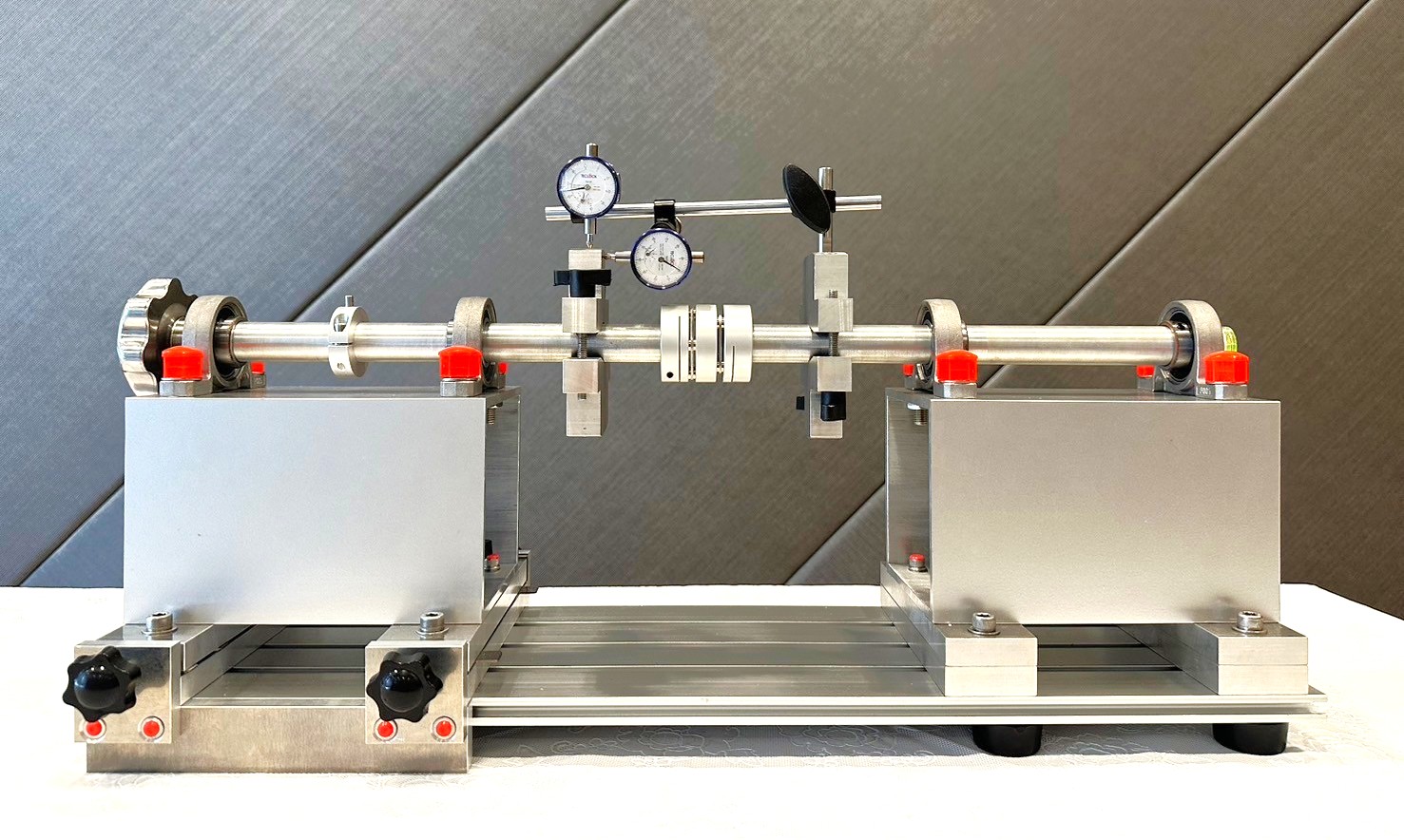

Photo source: RMS SHIM-DEE

วิธีนี้ใช้ไดอัลอินดิเคเตอร์เป็นเครื่องมือวัดความเบี่ยงเบนของเพลา โดยแบ่งออกเป็นสองวิธีหลัก:

- Rim and Face Method: ใช้ไดอัลอินดิเคเตอร์สองตัว ตัวหนึ่งวัดการเบี่ยงเบนที่เส้นรอบวงของคัปปลิ้ง (rim) และอีกตัวหนึ่งวัดที่หน้าคัปปลิ้ง (face) วิธีนี้ให้ความแม่นยำประมาณ ±0.02 - ±0.05 มิลลิเมตร แต่มีข้อจำกัดเรื่องแนวทางการติดตั้งไดอัล

- Reverse Dial Indicator Method: ใช้ไดอัลอินดิเคเตอร์สองตัวติดตั้งในลักษณะที่วัดการเคลื่อนที่ในแนวรัศมีที่ตำแหน่งต่างๆ รอบเพลา วิธีนี้ให้ความแม่นยำสูงกว่าและสามารถวัด misalignment ได้ทั้งแบบ parallel และ angular

การใช้ไดอัลอินดิเคเตอร์ต้องการทักษะและประสบการณ์สูง เนื่องจากต้องคำนวณค่าชดเชย sag (การยืดหยุ่นของอุปกรณ์ยึดไดอัล) และต้องแปลผลการวัดเพื่อคำนวณการปรับแต่งที่จำเป็น แต่ให้ความแม่นยำที่ดีกว่าวิธีดั้งเดิมมาก

เทคโนโลยีสมัยใหม่ (Modern Technologies)

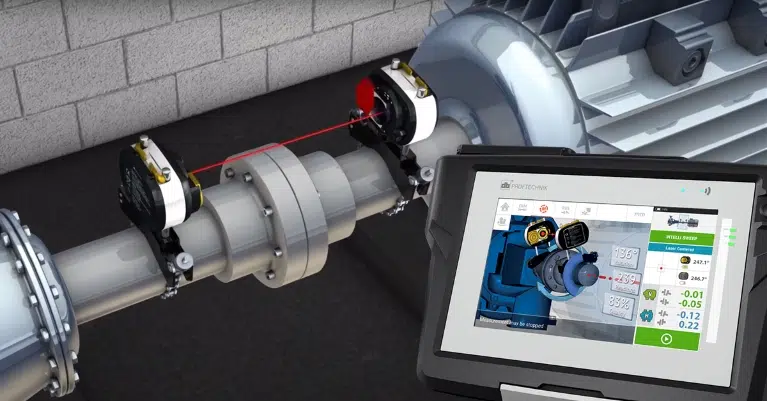

ระบบตั้งศูนย์เพลาด้วยเครื่องเลเซอร์ (Laser Alignment Systems)

Photo source: RMS Group

ระบบเลเซอร์เป็นเทคโนโลยีที่ปฏิวัติวงการตั้งศูนย์เพลา โดยใช้ลำแสงเลเซอร์และเซนเซอร์ตรวจจับการเบี่ยงเบน ข้อดีของระบบเลเซอร์:

- ความแม่นยำสูง: สามารถวัดการเบี่ยงเบนได้ละเอียดถึง 0.001 มิลลิเมตร

- การคำนวณอัตโนมัติ: ระบบจะคำนวณค่าการปรับแต่งที่จำเป็นโดยอัตโนมัติ

- การชดเชย Thermal Growth: สามารถป้อนข้อมูลการขยายตัวเนื่องจากความร้อนเข้าไปในระบบได้

- การบันทึกข้อมูล: สามารถบันทึกและส่งออกข้อมูลการวัดเพื่อการวิเคราะห์หรือเป็นประวัติการบำรุงรักษา

- การแสดงผลแบบ Real-time: ให้ข้อมูลการปรับแต่งแบบทันทีขณะขยับเครื่องจักร

ระบบเลเซอร์มีหลายประเภท เช่น:

Photo source: pruftechnik

- Single Beam Systems: ใช้ลำแสงเลเซอร์เดียวและเซนเซอร์ตรวจจับ

- Dual Beam Systems: ใช้ลำแสงเลเซอร์สองลำยิงเข้าหากัน เพิ่มความแม่นยำ

- Multiple Point Systems: วัดการเบี่ยงเบนที่หลายตำแหน่ง เหมาะสำหรับเพลายาว

ระบบติดตามตำแหน่งแบบ Real-time (Real-time Position Tracking Systems)

เทคโนโลยีล่าสุดในการตั้งศูนย์เพลาคือระบบติดตามตำแหน่งแบบ Real-time ซึ่งรวมถึง:

- Continuous Monitoring Systems: ระบบที่ติดตั้งอย่างถาวรเพื่อติดตามการจัดแนวศูนย์ตลอดเวลาการทำงาน สามารถส่งสัญญาณเตือนเมื่อมีการเปลี่ยนแปลงเกินค่าที่กำหนด

- Wireless Systems: ใช้เทคโนโลยีไร้สายในการส่งข้อมูลการวัด เพิ่มความสะดวกในการใช้งาน

- Cloud-based Analysis: เชื่อมต่อกับระบบคลาวด์เพื่อการวิเคราะห์ข้อมูลขั้นสูง การเปรียบเทียบประวัติ และการทำนายแนวโน้มปัญหา

- Augmented Reality (AR): แสดงข้อมูลการจัดแนวซ้อนทับภาพจริงผ่านอุปกรณ์ AR ช่วยให้การปรับแต่งทำได้ง่ายและแม่นยำยิ่งขึ้น

ความก้าวหน้าของเทคโนโลยี Industry 4.0 ทำให้ระบบการตั้งศูนย์เพลาสามารถเชื่อมโยงกับระบบบำรุงรักษาเชิงพยากรณ์ (Predictive Maintenance) และระบบบริหารจัดการทรัพย์สิน (Asset Management Systems) ก็เพื่อเพิ่มประสิทธิภาพการบำรุงรักษาและลดการหยุดชะงักของกระบวนการผลิต

ผลกระทบทางค่าใช้จ่าย

การตั้งศูนย์เพลาที่ไม่ถูกต้อง (Shaft Misalignment) ส่งผลกระทบทางค่าใช้จ่ายอย่างมีนัยสำคัญ จากข้อมูลของสมาคมวิศวกรรมเครื่องกลแห่งสหรัฐอเมริกาหรือ (American Society of Mechanical Engineers, ASME) พบว่า[3]:

- มีการเพิ่มขึ้นของการใช้พลังงานไฟฟ้าอีก 3-10%

- ลดอายุการใช้งานของตลับลูกปืนลง 40-60%

- เพิ่มค่าใช้จ่ายในการบำรุงรักษาโดยรวม 30%

ผลกระทบต่อการใช้พลังงาน

การใช้พลังงานที่เพิ่มขึ้น 3-10% อาจจะฟังดูไม่มากนัก แต่เมื่อหากเราพิจารณาในระยะยาวแล้วและหากในโรงงานของเรามีเครื่องจักรจำนวนมาก ตัวเลขที่ดูน้อยนี้พอแปลงเป็นค่าใช้จ่ายก็จะมากมายมหาศาล ข้อยกตัวอย่าง สำหรับมอเตอร์ขนาด 75 kW ที่ทำงาน 24 ชั่วโมงต่อวัน 365 วันต่อปี:

- การใช้พลังงานปกติ: 75 kW × 24 ชั่วโมง × 365 วัน = 657,000 kWh ต่อปี

- หากมีการ misalignment ทำให้ใช้พลังงานเพิ่มคิดที่ 7%: 702,990 kWh ต่อปี

- และคิดที่อัตราค่าไฟฟ้า 3.5 บาทต่อ kWh: เพิ่มค่าใช้จ่าย = 160,965 บาทต่อปี ต่อมอเตอร์หนึ่งตัวเลย

จากการศึกษาของ U.S. Department of Energy ในปี 2017 พบว่า โรงงานอุตสาหกรรมขนาดใหญ่สามารถประหยัดค่าใช้จ่ายด้านพลังงานได้มากถึง 5-7% ของค่าใช้จ่ายด้านพลังงานทั้งหมดหากมีการตั้งศูนย์เพลาที่เหมาะสม โดยเฉพาะในระบบที่มีเครื่องจักรหมุนจำนวนมาก เช่น โรงงานปิโตรเคมี หรือโรงไฟฟ้า

ผลกระทบต่ออายุการใช้งานของอุปกรณ์

การลดลงของอายุการใช้งานของตลับลูกปืน 40-60% หมายถึงการต้องเปลี่ยนตลับลูกปืนบ่อยขึ้น 1.5-2.5 เท่า ซึ่งนอกจากจะมีค่าใช้จ่ายโดยตรงในการซื้ออะไหล่แล้ว ยังมีค่าใช้จ่ายแฝงอื่นๆ เช่น:

- ค่าแรงงาน: การถอดประกอบและเปลี่ยนตลับลูกปืนต้องใช้แรงงานที่มีทักษะเฉพาะ

- ค่าเสียโอกาส: การหยุดเครื่องจักรเพื่อซ่อมบำรุงทำให้สูญเสียกำลังการผลิต

- ค่าใช้จ่ายในการวางแผน: การซ่อมบำรุงฉุกเฉินมักมีค่าใช้จ่ายสูงกว่าการซ่อมบำรุงที่วางแผนไว้ล่วงหน้า 3-5 เท่า

จากการศึกษาของ SKF พบว่า การเปลี่ยนตลับลูกปืนของปั๊มอุตสาหกรรมขนาดกลางมีค่าใช้จ่ายประมาณ 60,000-150,000 บาทต่อครั้ง ทั้งนี้ก็ขึ้นอยู่กับขนาด จำนวนและความซับซ้อน[5] หากต้องเปลี่ยนบ่อยขึ้นเป็น 2 เท่าเนื่องจาก misalignment ค่าใช้จ่ายส่วนนี้จะเพิ่มขึ้นอย่างมีนัยสำคัญ

ผลกระทบต่อค่าใช้จ่ายในการบำรุงรักษา

การเพิ่มขึ้นของค่าใช้จ่ายในการบำรุงรักษาโดยรวม 30% ครอบคลุมถึง:

- ค่าซ่อมฉุกเฉิน: เมื่อเครื่องจักรเกิดความเสียหายโดยไม่คาดคิด

- ค่าอะไหล่: ไม่เพียงแต่ตลับลูกปืน แต่ยังรวมถึงซีล คัปปลิ้ง และชิ้นส่วนอื่นๆ

- ค่าตรวจสอบและวินิจฉัย: การตรวจสอบสภาพเครื่องบ่อยขึ้นเพื่อป้องกันการเสียหาย

- ค่าเชื้อเพลิงและสารหล่อลื่น: การใช้น้ำมันหล่อลื่นที่เพิ่มขึ้นเนื่องจากการรั่วไหลและการสึกหรอ

สรุป

การจัดศูนย์เพลาที่ถูกต้องเป็นกระบวนการสำคัญที่ส่งผลต่อทั้งประสิทธิภาพการทำงาน ความปลอดภัย และค่าใช้จ่ายในการดำเนินงานของโรงงานอุตสาหกรรม การเข้าใจหลักการและความสำคัญจึงเป็นพื้นฐานสำคัญสำหรับวิศวกรและผู้ปฏิบัติงานในภาคอุตสาหกรรม

แหล่งข้อมูลอ้างอิง

[1] American Petroleum Institute. (2019). API Recommended Practice 686: Recommended Practices for Machinery Installation and Installation Design.

[2] Ganeriwala, S., Patel, S., & Hartung, A. (2018). The Evolution of Shaft Alignment Techniques and Tools. IEEE Transactions on Industry Applications, 54(2), 1573-1582.

[3] American Society of Mechanical Engineers. (2020). ASME B31.3: Process Piping Guide. New York: ASME.

[4] Piotrowski, J. (2022). Shaft Alignment Handbook (4th ed.). CRC Press.

[5] SKF Group. (2021). Bearing damage and failure analysis. SKF Maintenance Handbook.

RMS Shim-Dee Alignment Training Course ขายแผ่นชิมตั้งระดับสำเร็จรูปและเครื่องตั้งศูนย์เพลามาตรฐาน Shaft Alignment Trainer

RMS Shim-Dee Alignment Training Course ขายแผ่นชิมตั้งระดับสำเร็จรูปและเครื่องตั้งศูนย์เพลามาตรฐาน Shaft Alignment Trainer

ธ.กรุงศรีอยุธยา

ธ.กรุงศรีอยุธยา

อีเมล : sutthivajr_m@rmsthailand.biz

TOP เลื่อนขึ้นบนสุด